一、行业核心挑战与极限需求

航空航天制造代表工业制造的巅峰,其产品价值极高、安全性要求无妥协,对生产与控制设备提出了超越常规工业的极限标准:

1、极致可靠性与安全性:任何硬件故障都可能导致价值数百万的部件报废或潜在安全风险,要求工控设备平均无故障时间(MTBF)极长,且具备故障安全设计。

2、复杂材料与精密工艺:大量应用碳纤维复合材料,其铺放、固化、加工过程需高精度温度、压力与轨迹控制;机身、发动机装配精度达微米级,要求人机交互无延迟、无误差。

3、严苛多样的物理环境:从恒温恒湿的洁净装配间,到充满碳纤维粉尘的加工区,再到振动剧烈的飞行器地面测试平台,设备需在极端条件下性能如一。

4、全生命周期可追溯性:遵循AS9100等航空质量体系,要求每一个零件的制造数据、装配参数、测试记录必须完整、准确、不可篡改地记录与追溯。

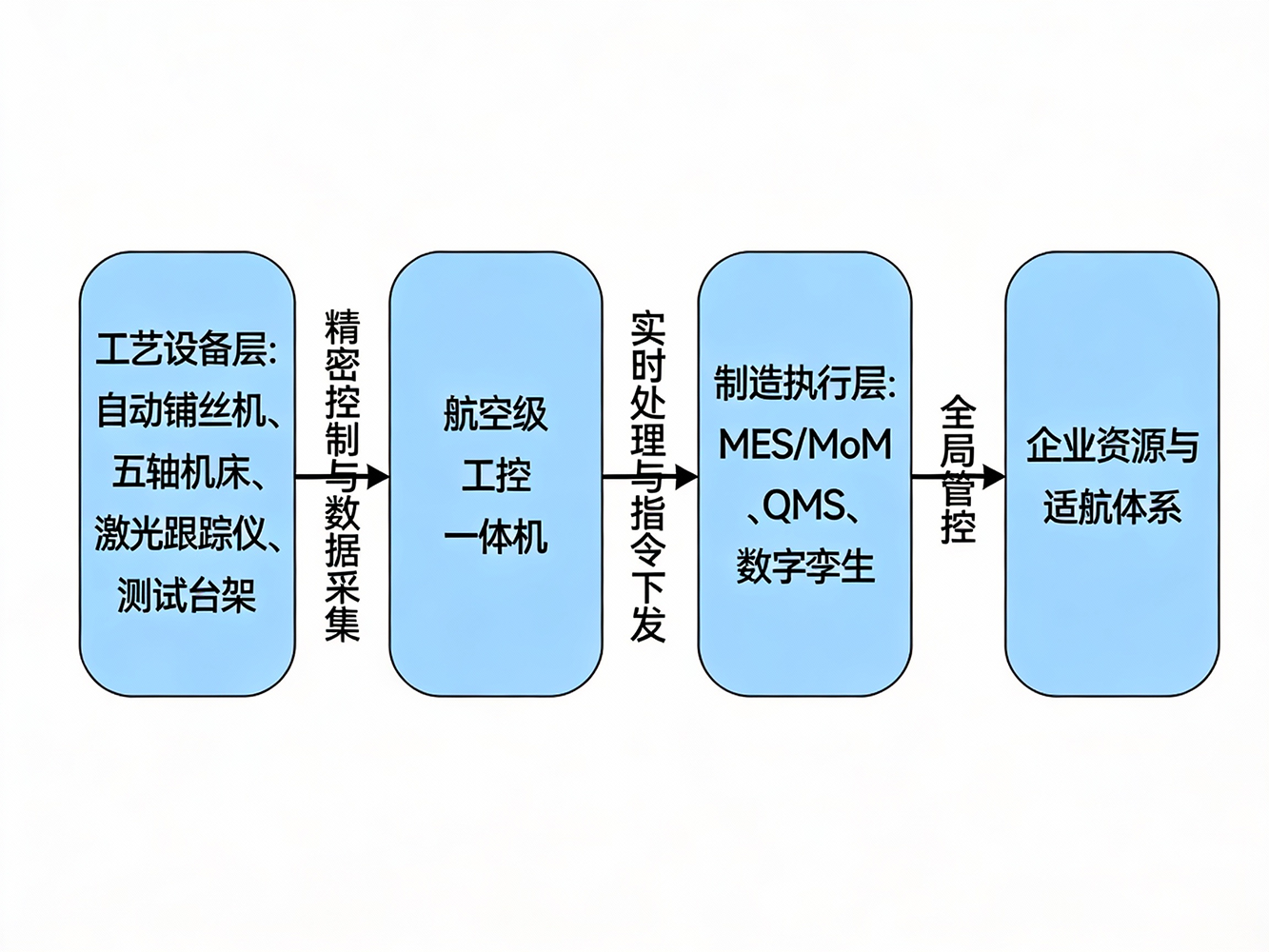

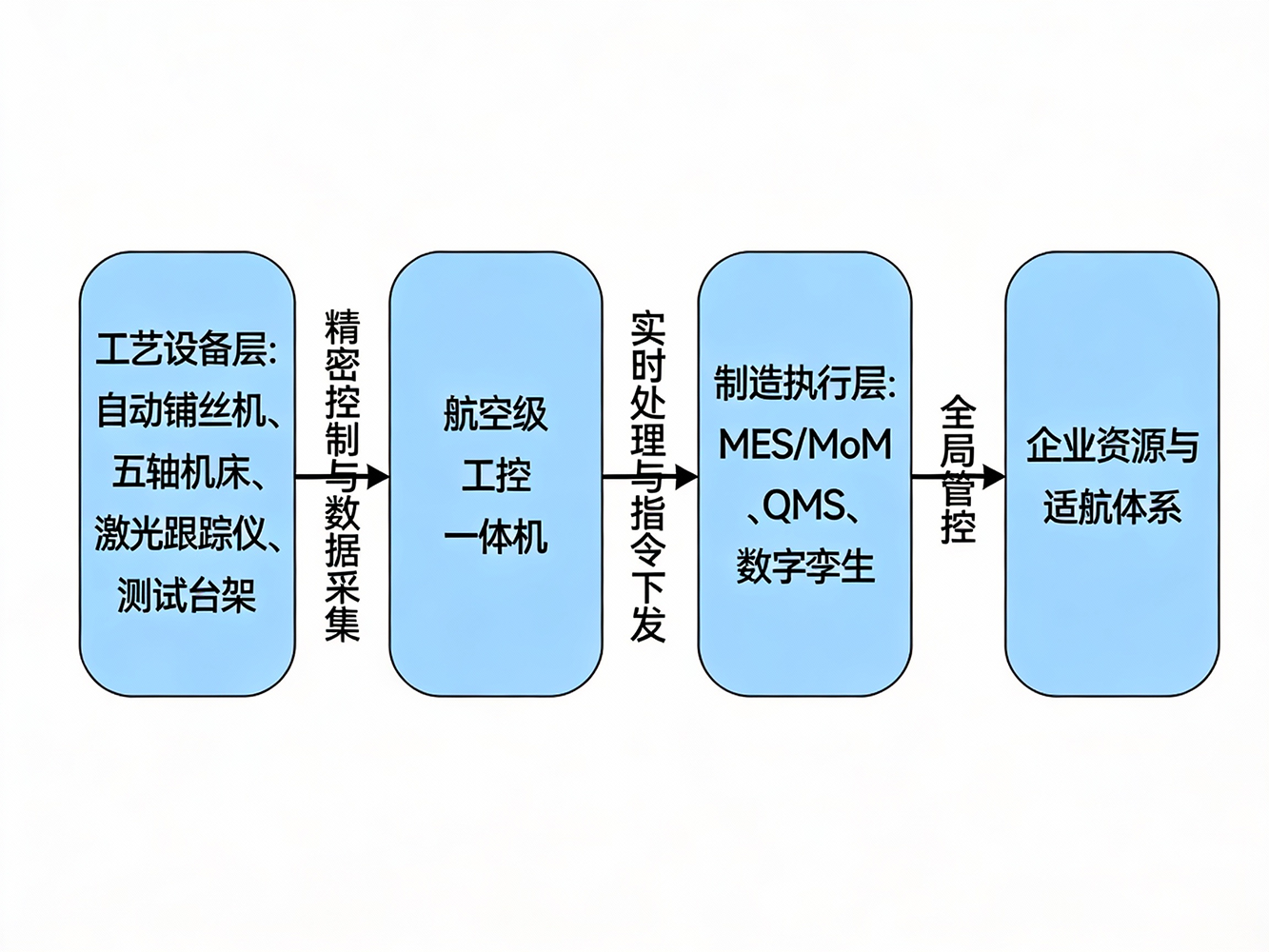

二、整体解决方案架构

我们提供覆盖 “原材料加工 -> 部件制造 -> 总装集成 -> 测试验证” 全流程的专用工控一体机,构建高可信的数字化制造交互节点。

方案价值:确保特种工艺参数的绝对稳定执行,实现装配偏差的实时测量与闭环补偿,保障测试数据的完整性与实时性,并最终为每一架飞行器构建不可篡改的“数字孪生”档案,满足最严格的适航审定要求。

三、核心应用场景与定制化方案

1、复合材料制造与加工车间

场景:应用于自动铺丝/铺带机(AFP/ATL)、热压罐、超声波切割机等设备的控制站,监控铺放路径、固化温度压力曲线及无损检测(NDT)。

方案:设备需在碳纤维粉尘环境中运行,采用全密封正压无风扇设计,内部空气经过滤循环,杜绝粉尘侵入。提供多通道高精度模拟量I/O卡,用于热电偶与压力传感器采集。屏幕防静电,防止吸附粉尘。

2、高精度部件装配与对接工位

场景:用于机身壁板铆接、机翼对接、发动机吊装等工位,集成激光跟踪仪、iGPS等测量系统,实现实时数字化装配。

方案:作为测量系统的现场处理与显示单元,要求极低的图形处理延迟和高分辨率显示。提供多路高速串口和千兆网口,同步接收多个测量头数据。机身为镁铝合金材质,兼顾强度与轻量化,便于在移动装配平台上部署。

3、地面测试与试验验证平台

场景:部署于飞行模拟器、铁鸟试验台(Iron Bird)、发动机试车台、环境应力筛选(ESS)设备等,进行高速数据采集与实时监控。

方案:面对强烈的振动与电磁干扰,采用加固抗震设计并通过ML-STD-810G、DO-160等相关等级测试。配备隔离型数据采集卡和确定性的实时操作系统(RTOS) 选项,确保数据采集的时效性与准确性。

4、生产线智能管控与物料追溯

场景:作为车间MES终端、智能工具柜交互界面、AGV调度屏,管理工艺文件、工具物料及生产进度。

方案:支持一维/二维条码、RFID等多种识别模块集成,实现物料与工具的精准绑定与追溯。界面可定制,直观显示装配图谱、AO(装配指令) 和偏离处理流程。符合人体工学,方便操作员长时间使用。

四、我们的产品核心优势(航空级标准)

极限可靠,经得起考验:关键元器件均采用工业级以上、宽温长寿命等级,整机经过严格的环境应力筛选(ESS) 和老炼测试,MTBF ≥ 100,000小时,满足航空航天对可靠性的极致追求。

1、专业适配,深度兼容:深度理解航空制造特有的通讯协议(如ARINC 429、AFDX) 和数据格式,可与主流数字测量设备、试验设备及PLM/MES系统(如达索、西门子Teamcenter)实现无缝数据对接。

2、环境坚韧,全域适应:产品线覆盖宽温型号(-20℃至70℃)、高等级EMC防护型号及低释气(Outgassing)洁净型号,可适应从车间到实验室,从地面到舱内的各种复杂环境。

3、安全可信,满足合规:支持TPM 2.0安全芯片,保障数据加密与系统安全启动。提供完整的材料溯源报告、测试报告与认证支持,助力客户满足AS9100质量管理体系和适航审查要求。

五、行业专属实施流程:快速落地,适配军工合规需求

上海视方结合航空航天制造行业军工级合规要求高、场景特殊性强的特点,提供“军工需求深度调研-定制方案设计-产品选型测试-集成调试-军工合规验收-培训运维”全流程服务,确保解决方案快速落地:

1、需求调研:深入了解客户细分领域(航空制造/航天器件生产/军工配套)、核心生产/测试场景、高精度设备型号、系统适配要求(MES/PDM/追溯平台)、极端环境参数及军工合规标准(GJB 9001C/GJB 150),输出行业专属需求分析报告;

2、方案设计:基于需求定制个性化方案,明确工控一体机精度配置、极端环境适配改造、接口类型、国防级数据安全方案及系统集成方案;

3、产品选型:提供军工级样品在客户实际极端场景测试,验证控制精度、环境适配性、系统兼容性,确定最终产品配置;

4、集成调试:专业军工认证技术团队上门进行设备安装、高精度设备对接、软件集成与调试,确保“采集-控制-追溯”全链路顺畅运行,符合军工标准;

5、军工合规验收:协助客户完成与解决方案相关的军工合规验收资料准备,配合通过国军标相关认证与军工质量体系审核;

6、培训运维:为客户提供军工级设备操作、数据安全管理、远程运维等针对性培训,提供7×24小时技术支持,保障生产与测试工作长期稳定开展。

六、成功案例:某航空发动机零部件制造企业精密加工升级项目

1、客户需求:某大型航空发动机零部件制造企业原有加工生产线控制设备精度不足(控制误差≥0.01mm),无法满足发动机叶片微米级加工需求;生产数据采集不完整,难以通过军工质量体系追溯审核;高温锻造车间环境恶劣,设备频繁故障,导致生产中断,需升级具备超高精度控制、极端环境适配、军工级追溯功能的工控终端。

2、解决方案:为客户配置上海视方15.6英寸军工级工控一体机,搭载Intel Core i7处理器+高精度运动控制卡,采用全密封防电磁干扰外壳,通过GJB 150环境适应性认证,通过PCIe 4.0/以太网接口对接五轴加工中心、激光干涉仪、条码追溯设备及军工MES系统,实现:① 发动机叶片加工参数精准调控(精度±0.001mm);② 加工过程实时监控与数据采集;③ 生产数据加密存储与全生命周期追溯;④ 远程故障预警与调试。

3、实施成效:发动机叶片加工精度提升至±0.001mm,零部件合格率从85%提升至96%;高温锻造车间设备故障停机率从18%降至1.5%,保障连续生产;实现生产全流程数据追溯,顺利通过GJB 9001C军工质量体系审核;远程运维减少现场作业人员80%,降低极端环境作业风险;生产效率提升35%,显著提升企业军工配套能力与核心竞争力。

合作咨询与定制

上海视方专注工控一体机研发生产10余年,拥有丰富的工业自动化与产线控制解决方案落地经验,可根据您的行业特性、产线需求定制专属方案。立即咨询客服,获取免费需求评估与解决方案设计,助力您的企业快速实现产线自动化升级!

咨询热线:13636598303 (微信:Snail-wei) | 官网:www.touchwo.net